ツール交換のためのRFIDとリモートI/O

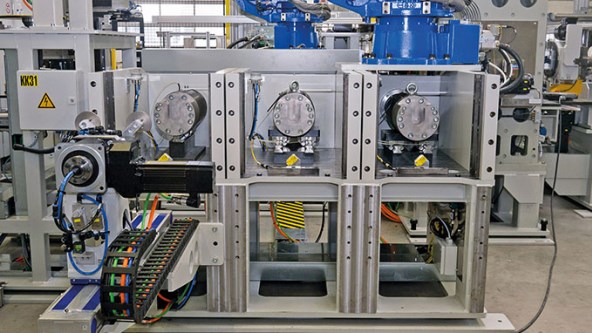

タークのRFIDシステムとリモートI/O TBEN-Sを搭載したKirschenhofer Maschinenbau社のトラック触媒コンバータ用装置

Kirschenhofer Maschinen GmbHは、特殊機械の製造メーカとして、また触媒コンバーターの生産プラントの開発と製造メーカとして有名です。現在完成しているトラック触媒コンバーターの製造セルは、約60種類の異なるタイプのものを顧客に提供することができます。 Kirschenhoferは、最新のオートメーション技術を使用して、各触媒コンバータが厳しい品質基準と個々の触媒コンバータのトレーサビリティを確実に満たすようにします。最新の生産プラント用のPROFINET対応I/OモジュールとRFIDシステムはターク製です。

ハード的にもソフト的にも、自動化された製造セル内に触媒コンバータを搭載することは非常に複雑です。このため、自動車メーカはKirschenhofer Maschinen社の特殊機械を求めます。

柔軟性とトレーサビリティ

あるトラック製造メーカ向けには最大60種類の触媒コンバータが製造製造することができます。このプラントは、すべての変種を再処理時間なしで処理するために高い柔軟性を提供する必要があります。各触媒コンバータに取り付けられたパイプ、ファイバーマット、モノブロックのバッチも、10年後でもまだ追跡可能でなければなりません。これにより、リコールが発生した場合でも、コストやイメージの損害を最小限に抑えることができます。

RFIDによるツール識別

生産不良は、製造プロセス中に装置によって防止され、検出されます。後続の触媒コンバータの形状に応じて、必要な様々な工具が機械にクランプされ、大部分は生産バッチ後に変更されます。ツールは他のマシンでも使用されている中央の倉庫に保管されているため、顧客は自動ツール識別システムが必要でした。

ツール識別プロセスは、タークのRFIDシステムが選ばれました。このツールには、金属に埋め込まれたTW-R30-M-K2タグが取り付けられています。 タークのコンパクトなTN-Q14 リードライトヘッドがツールホルダーに取り付けられています。 Q14はわずか14mmの高さで、最大72mmの最大読み取り/書き込み距離を提供します。この範囲は金属環境では短いですが、リードライトヘッドが工具と衝突するのを防ぐには十分な距離です。

PROFINETリモートI/O

空圧バルブに関連するアナログ値は、タークのコンパクトなPROFINET対応リモートI/O、TBEN-S2-4AOを使用して伝送されます。保護等級IP67のこのリモートI/Oはロボットアームに直接取り付けられ、コントローラからバルブに出力値を引き渡します。アナログ入力を備えたTBEN-S2-4AIモジュールは、空気圧バルブのアナログ値をコントローラに返します。 タークのTBEN-SマルチプロトコルリモートI/Oモジュールは、3つの産業用イーサネットプロトコルが使用可能であり、PROFINETだけでなく、EtherNet/IPおよびModbus TCPでも使用できます。

- 自動車

- 化学

- エネルギー

- 食品・飲料

- 特装車・産業用車両

- 旋回体の角度の検出

- コンバイン上での2軸傾斜測定

- 事例紹介

- RFIDと非接触式エンコーダを用いた位置測定

- サスペンション生産ラインでのRFIDを用いたAGV

- スーパーヨット上のブロック型I/O

- ウインチの回転を測定する非接触式ロータリーエンコーダ

- 粉塵抑制システムへのリモートI/O

- キャビネットの冷却監視

- コネクタケーブルによる迅速な接続と分離

- 極低温環境におけるオートメーションソリューション

- クレーン制御に耐環境型リモートI/O

- 特殊クレーンでの圧力センサとリモートI/O

- ファクター1近接センサによるジェットコースター制御

- フィールドバスとコネクタと可動式石材製造装置

- アミューズメント施設でのリニア変位センサ

- 消防車の傾斜角検知

- 高所作業車の旋回角度検知

- 石油・ガス

- 包装・パッケージング

- 製薬・薬品

- 半導体

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)