サスペンション生産ラインでのRFIDを用いたAGV

タークは、Movexx社にAGV(自動搬送車)用としてCodesysでのプログラムが可能なHMIとRFIDシステムを提供しています

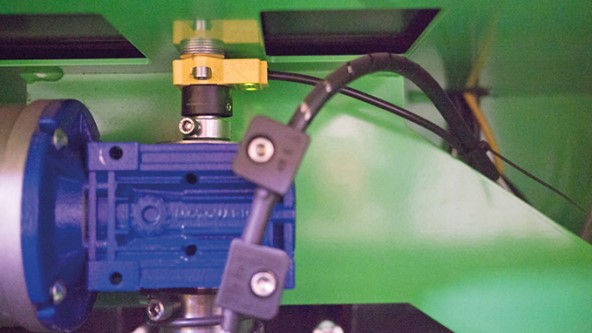

オランダのVDL Weweler社のサスペンションシステム生産エリアでは、Movexx社製の自動搬送車(AGV)が、サスペンションシステムのコンポーネントをベースとなる生産ラインから塗装ラインに輸送しています。 Codysysコントローラを搭載したHMI VT250は、タークの光電センサ、RFIDシステム、アングルセンサと共に車両のコントロールを行っています。

オランダのアペルドールにある自動車・トラック部品製造業のVDL Weweler社は、一方では強制力が強いが、他方では制御されたサイクルでは行われなかった輸送プロセスを自動化したいと考えていました。

生産ラインの設計責任者は、トレーラートラックの支持部材とサスペンションの搬送過程の最適化を模索しました。2015年の中盤まで、これらの部品の生産ラインと塗装工程間の搬送はリフト付きのトラックで行われていました。

正確さを欠く手動での搬送

手動での搬送の欠点は、従業員の多大な物理的努力が必要であるということです。さらに、従業員は自動化されたようには正確に搬送を行えない点です。よって、VDL Weweler社は自動化された搬送システムの導入を決定しました。

Movexx社の開発した新しいAGV

VDL Weweler社は搬送システムのスペシャリストであるMovexx International B.V.社に自動搬送システムの開発を依頼しました。Movexx社はベルギーの工業用トラックの製造メーカーで特注品も多く手がけています。Movexx社ではすでに自動搬送を行うAGVを開発済みでありましたが、この依頼については さらに新たなソリューションを開発する必要性がありました。

このAGVは双方向に移動する必要性があります。なぜならば、搬送する部品を取り出すには部品に近く方向とは逆方向に走行する必要性があったからです。AGVは搬送の段階では、空圧によりフレームを2cm上昇させます。

タークベルギー支社からの包括的な自動化ソリューション

搬送機の設計者、Andreas Versteegは計画段階からこのプロジェクトのメンバーとしてタークに参加してもらいました。Movexx社はすでにたターク製のセンサ等を過去に採用していましたが、このプロジェクトではソリューションを生み出す専門家と、そのソリューションに必要なパーツも必要でした。

最大の課題は双方向への走行のコントロールでした。タークは走行路面上のガイドテープとRFIDとを組み合わせたソリューションを提案しました。

RFIDシステムによる行き先コントロール

走行路面上のガイドテープの識別による追従機構とフロアに固定されたRFIDとの組み合わせによりAGVの行き先がコントロールされます。分岐点において、RFIDタグは走行を続けるか、停止するかの指示をAGVに出します。AGV自身はこの決定を行いません。AGVとさらに上位の統合製造システムとの連携により、AGVはシステムから指定されたポイントに移動するように指示されます。

タークのPLC機能を持ったHMI VT250はAGV上で稼働し、無線LANを通して上位の統合製造システムと通信を行い、またPROFIBUSのマスターとして、この下位に接続されているタークのリモートI/O BL20との間でAGVに取り付けられている入出力機器との通信を行います。

- 自動車

- 化学

- エネルギー

- 食品・飲料

- 特装車・産業用車両

- 旋回体の角度の検出

- コンバイン上での2軸傾斜測定

- 事例紹介

- RFIDと非接触式エンコーダを用いた位置測定

- サスペンション生産ラインでのRFIDを用いたAGV

- スーパーヨット上のブロック型I/O

- ウインチの回転を測定する非接触式ロータリーエンコーダ

- 粉塵抑制システムへのリモートI/O

- キャビネットの冷却監視

- コネクタケーブルによる迅速な接続と分離

- 極低温環境におけるオートメーションソリューション

- クレーン制御に耐環境型リモートI/O

- 特殊クレーンでの圧力センサとリモートI/O

- ファクター1近接センサによるジェットコースター制御

- フィールドバスとコネクタと可動式石材製造装置

- アミューズメント施設でのリニア変位センサ

- 消防車の傾斜角検知

- 高所作業車の旋回角度検知

- 石油・ガス

- 包装・パッケージング

- 製薬・薬品

- 半導体

Select Country

Turck worldwide